Metamorfní hornina s vynikající krásou a rozmanitostí, mramor byl po několik tisíciletí důležitým stavebním materiálem. Díky přesnosti moderní technologie se mramor stal pro spotřebitele stále dostupnějším a dostupnějším. Zlepšení ve výrobě mramoru (výroba mramoru) zahrnuje výbušniny, kompozitní hroty, drátové pily s diamantovým hrotem, velmi rychlé pily, epoxidové těsnění a leštění řízené počítačem.

Obrázek 1a

Obrázek 1aÚvod

Obrázek 1a

Obrázek 1aTěžba

Obrázek 1b

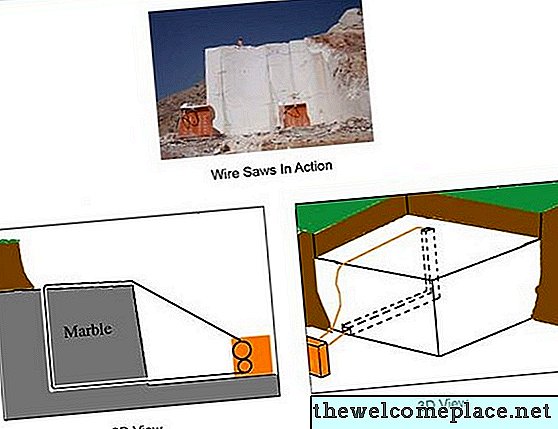

Obrázek 1bBěhem procesu těžby jsou masivní kostky podobné mramoru vyříznuty ze země a transportovány z lomu. Aby se minimalizovalo riziko prasklin, prasklin a jiného estetického poškození kamene, výrobci používají k jemnému oddělení mramoru proces známý jako „řezání drátu“ (obrázky la a 1b). Nejprve se vyvrtají dva otvory o šířce 3 palce kolmo k sobě. Jakmile se díry spojí, prochází se těžkým drátem zalitým umělým diamantem a připevňuje se k setrvačníku, čímž se vytvoří smyčka. Výkonný motor aplikuje masivní točivý moment na setrvačník, který cirkuluje diamantem zabudovaný drát velmi rychle. Protože diamant je mnohem tvrdší než mramor, tření ho rychle opotřebuje a zanechává hladkou rovinu řezu.

Po úplném nošení se vyvrtá další kolmá díra a proces se opakuje a odřízne druhou vertikální rovinu. Pro vodorovnou rovinu odřízne drátová pila asi 80 procent mramoru a ve středu zůstane kruh. V tomto bodě je drát odstraněn a stroj hydraulického rypadla tlačí klín do vodorovně řezaných rovin, aby se svislá rovina uvolnila. Konečně jeřáb naloží kus na nákladní nebo železniční vůz pro přepravu do výrobny.

Gang Sawing

Obrázek 2

Obrázek 2Ve výrobním závodě je kus naložen na plošinu s hydraulickými výtahy pod ním. Nad touto platformou je „gangová pila“, řada desítek ocelových pilových listů o délce 10 až 15 stop, připojených k klikovému hřídeli prostřednictvím pístů (obrázek 2). Obří motor otáčí setrvačníkem, který otáčí klikovým hřídelem a pohybuje pilovým kotoučem vodorovně tam a zpět neuvěřitelnou rychlostí. Každý pilový list je rozložen podle požadované tloušťky výsledných desek, obvykle 3 cm (i když 2 cm je celkem běžné). Když čepele viděly tam a zpět, hydraulické zvedáky zatlačují blok do nich a řezají desky. Jakmile je hotový, dva pracovníci jemně nakloní každou desku, připojí k ní speciální svorku a pomocí stropního navijáku ji zvednou do cílové oblasti.

Leštění a těsnění

Deska je položena lícem dolů a stroj s jemně odstupňovanou, diamantem pokrytou brusnou podložkou brousí po povrchu desky, dokud není hladká a nejasně reflexní. Pracovník (nebo stroj, v závislosti na obchodě) poté na povrch nastříká rovnoměrný epoxidový tmel a nechá jej 48 hodin schnout. Tepelné lampy mohou tento proces urychlit. Po zaschnutí se deska převrátí a proces se opakuje pro opačnou stranu. Leštěné a zapečetěné, hotové desky se poté odešlou k maloobchodníkům a distributorům.

Řezání vodním paprskem a pilování za mokra

Obrázek 3

Obrázek 3Ve výstavní místnosti maloobchodníka jsou desky zobrazovány v obřích stojanech potažených oxidem železa, které si zákazníci mohou prohlédnout. Po výběru desky (desek) dává zákazník rozměry svého projektu (kuchyňské linky, taneční sál nebo koupelnu) maloobchodníkovi, který mapuje tvary na samotnou desku.

Aby se tyto kousky vyřízly, výrobci tradičně používali proces zvaný „mokré řezání“, kdy kotoučové pily potažené karbidem wolframu prořízly desku, zatímco kontinuální proudy vody stříkaly na ostří, aby se zabránilo přehřátí.

Většina výrobců dnes používá technologii řezání vodním paprskem k řezání kusů, vytváření děr pro spotřebiče a vytváření zkosených hran. Při řezání vodním paprskem se voda natlakuje na 60 000 psi a nechá se vystřelit v koncentrovaném proudu. Při rychlosti 2,5násobku rychlosti zvuku se proud smíchá uprostřed vzduchu s práškovým abrazivem (např. Oxidem hlinitým nebo granátem) před nárazem do mramoru (obrázek 3). Výsledkem je precizní hyper eroze, kterou lze použít pro dvourozměrné i trojrozměrné aplikace. Díky tomuto stupni přesnosti (v rozsahu mikrometrů) řídí počítač celý proces řezání.